铝阳极氧化线的清洁生产 —哈尔滨三泳公司清洁生产实践

在近40年的改革开放历程中,金属表面处理行业得到了飞速发展,其中铝的表面处理当属发展***快的,这不仅因为铝表面处理的文献与专利数量多,更主要的原因是铝的表面处理工艺种类多,尤其是铝表面阳极氧化膜的多孔特性,使得各类功能性氧化膜的研发应用成为可能。而各类环境友好型工艺技术的不断出现,更使得铝的阳极氧化工艺生产不断朝着节能、低排、环保方向发展。

一 概述

在谈到电镀业界清洁生产时,物料平衡、被镀金属的利用率与回收率是衡量清洁生产成效的试金石,铝的阳极氧化及化学转化膜所占的比重很小。然而,随着国家军事工业的发展,传统的含铬老工艺又被大量采用:被称为“军品老三样”的抗疲劳氧化膜—铬酸阳极化、“三防氧化膜”—硫酸阳极化+*********盐填充、以及导电化学皮膜阿洛丁就是其中的典型代表。新环保法的出台及国家对环保环境污染的日益重视,使传统的表面处理工艺发生了翻天覆地的变化:

首先,环境友好型工艺技术的发展,基本可以取代传统含有六价铬的工艺,目前做到了企业工艺生产层面的可行性,进一步的推广使用,有待于军品设计单位对新型环保工艺持开放的态度;

其次,以膜技术(RO膜、DD膜、微滤、纳滤……)为代表的槽边分离回用技术,正在向各类溶液槽持续循环使用的方向努力,目标是实现******意义的减排。

***后,生产线承槽地面防渗技术及废水分流分类处理工艺中的金属回用技术等等;这些技术的应用与推广,都从根本上改变了传统的末端治理,把减排从绿色工艺的源头治理、到生产过程的回收槽、逆流水洗、中水回用,再到槽液管理的膜技术分离循环利用,***终到危废资源化利用,把清洁生产理念贯穿于铝阳极氧化的每一个环节。

本文将重点从铝合金环保型工艺、生产线无低废与中高废方案、槽边处理的变革实践,阐述清洁生产理念在铝的阳极氧化生产中的应用。

二 铝合金表面处理的环境友好型工艺技术

随着国民环境保护意识的提升,国家环保政策也在不断的完善与提高。除重金属一类污染物外,二类污染物中总磷、总氮、氨氮、COD等都不同程度的提高了排放标准。为此,铝表面处理广泛采用环保工艺技术成为必然。

(一) 前处理工艺的环保化

铝合金阳极氧化生产,前处理一般采用三步法,即脱脂(除油)—脱氧(碱蚀)—中和(出光)。常用的脱脂工艺有两种即中性/弱碱性脱脂和酸性脱脂。在市售的添加剂中,含磷、含亚硝酸盐、COD高过2000PPM的产品,将会增加废水环保治理的难度。如果选择中性或弱碱性脱脂剂,SY-202(铝脱脂粉)是一款无磷、无氮,低COD的弱碱性脱脂粉,其COD值低于1000 PPM;如果要使铝材表面的光泽在前处理过程中得以保持,可选择常温的SY-201(铝酸性脱脂剂),行业内简称为“铝酸脱”;对于铸造铝合金表面前处理,需要去除氧化物、冷隔及脱模剂,采用常温工况SY-208(铸铝活塞清洗剂),可以将前处理的清洗一步到位。

铝材前处理的蚀洗工序溶液组成简单,苛性碱和铝络合添加剂(葡萄糖酸钠,或山梨糖醇)组成的溶液是环保的,但溶液清洗显效慢及咬蚀过度,无疑增加了铝基材与碱的消耗与溶液老化的速度。采用SY-204(******碱蚀剂)不仅可以获得******的E6(缎面)表面,还可以将咬蚀量减低3倍,实现了减排降耗的目的。

变形铝合金与铸造铝合金阳极化的中和溶液,可以不用硝酸,但******要带有氧化性。

因此,中和液带有一定程度的氧化性是非常必要的:一是有助于溶解掉碱腐蚀产物,包括合金(铜、锰)黑灰与硅灰;二是中和除灰的过程,也是给变形铝合金表面做“预膜”的过程。铝合金表面有了这层预先生成的化学氧化膜,既可以防止电解或化学氧化前工序间腐蚀,又有助于提升氧化膜的耐蚀性,SY-211(除灰预膜剂)就是这样一款产品。中和液取缔硝酸后溶液中和后直接排放,***是清洁生产所推崇的。

(二) 氧化成膜工艺的环保化趋势

铝的阳极氧化含有重金属六价铬工艺主要有铬酸阳极氧化、铬酸盐磁质阳极化;前者是航空工业典型工艺抗疲劳氧化膜,后者是特定电子产品抗绝缘氧化膜。替代铬酸阳极化的环保型抗疲劳氧化膜工艺主要是硼硫酸阳极化,该氧化膜在性能上完全可以替代铬酸阳极化。目前,欧洲日本已经明确了硼对生态植被的影响,开始限制硼的排放,我国也将对硼排放的立法限制;“瓷质氧化膜”的替代工艺有很多种,效果******,应用***广的是草酸钛钾法。

在化学转化膜应用领域,阿洛丁1200和1200S是铝合金表面铬化或磷铬化工艺的代表工艺,由于其配方中采用高浓度六价铬,随之也带来了环保压力,研发推广替代六价铬的环保工艺成为必然趋势。三泳开发的SY-323(铝合金三价铬(高盐雾性)钝化剂),在耐蚀性方面已超过上面两款阿洛丁产品。

(三) 氧化膜后处理-封闭工艺

铝合金硫酸阳极氧化膜采用*********盐配方进行氧化膜填充封闭,是典型的海洋舰船铝合金产品普遍应用的“三防氧化膜”。在表面处理科研工作者的不断努力下,许多重防护性且高环保性的氧化膜封闭工艺技术不断的被开发成功。三泳公司早在2013年就已公开“一种铝或铝合金表面氧化膜及其制备方法”(专利号:ZL201310498581.1)即“三防氧化膜”的专利,其已应用于多种舰载服役产品。

随着铝合金表面处理工艺环保化的深入,铝合金表面处理对镍的排放要求越来越严格,GB21900-2008《电镀污染物排放标准》表三,把镍排放浓度限值提高到了0.1mg/L。很显然,只要工艺配方中含有镍,污水治理就很难做到达标排放,无镍封闭的环保工艺成为******的突围办法。SY-333(中常温无镍封闭剂),无氟、不含重金属,适合于本色及电解着色氧化膜的封闭,是一款经过了六年生产实践验证,配方工艺成熟可靠的环保产品。

对铝氧化膜有较高耐蚀性要求的重防腐氧化膜,有时会用到有机封闭或纳米封闭一类的有机物产品,其缺点是会增加废水中的COD值,从而增加治理成本,并且对于有达因测试要求的产品,使用有机物会影响其测试结果。三泳的做法是,工件可以通过做机械振磨来提高防护性。对于没有达因值限制的产品,磨剂用聚乙烯蜡(液);对于有达因值指标限制的产品,可以用SY-131(铝材镜面研磨剂)。

三 铝阳极氧化生产线的槽边处理技术

铝阳极氧化生产线的槽边处理系统,是通过灵活运用包含膜技术、干燥技术、化学/电化学反应等手段,达到对于槽液中杂质的去除,使槽液可以循环利用或者大幅延长使用寿命,从根本上减少废液产生的技术。针对不同阳极化加工步骤的特点,需采用相应槽边处理方式:

(一) 脱脂槽液在线回用设备

脱脂槽液在线处理的重点是浮油,设计巧妙的隔油槽可以有效将破乳、油水分离、除渣三个功能融为一体(可参考专利原理图)。除油设备是采用多层分离的工作原理,将浮油、杂质与溶液有效分离,然后用砂轮片结合刮油板,在槽口将浮油旋转提出;对于有破乳需求的设备需要单独设置加药爆气池,爆气池是溶液进入的******池。杂质沉淀槽采用锥形底,的杂质污物从低排口排出。

(二) 碱腐蚀槽液中铝的提出方案-重结晶技术

改革开放初期,我国引进日本生产线带来的碱液回收设备是结晶塔,其原理是:利用氧化铝高低温重结晶原理,提取溶液中的氧化铝。热碱溶液中的饱和氧化铝,在散布有氧化铝细粉的塑料百叶上通过,氧化铝粉作为碱溶液中饱和氧化铝结晶析出的种子有加速的作用,结晶塔上方有大功率引风机在降温,槽液在不断的循环中实现了铝离子的控制。

(三) 阳极化电解液中铝的去除方案-阴离子扩散渗析

阳极氧化槽液中主要成分是各种酸,而硫酸阳极化占了工业生产中大约90%的比例。随着使用时间的增长,酸的溶解效应使溶液中铝离子的含量会累积。当铝离子的浓度达到15g/L以上时,阳极氧化产品表面会受到影响。通常为了保证产品质量,应定期检测槽液的铝离子浓度,当浓度过高时将一部分槽液排出,用新的酸液补加,以降低溶液中铝离子的浓度。

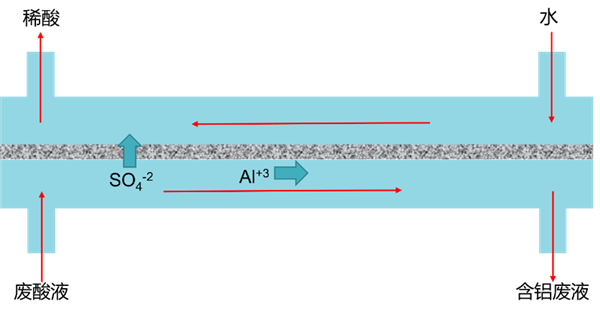

扩散渗析法是通过扩散渗析膜“过滤”掉溶液中的铝离子(其原理如下图所示)。铝离子等高价态的离子无法透过膜层,而酸根等阴离子可以自由透过,这样在浓度差的引导下,大量的硫酸根被膜外的水带走,而铝离子则因此被浓缩。

实际案例以190g/L的硫酸阳极化槽液含有13g/L 的铝离子为例,处理后的稀酸浓度为140g/L以上,铝离子浓度低于检测线(小于0.5g/L),而浓缩的含铝废液浓度为26g/L。后续的稀酸补加少许浓硫酸可以配制新的槽液,而含铝废液因为其中引入的其他杂质很少,经过浓缩干燥可以作为硫酸铝净水剂。

此过程的效益计算如下:

槽容量:12-13吨

新配槽一个月铝可到20g/L;

铝要控制在10g/L以下(理想状态:铝离子浓度4-5 g/L)

溶铝效率计算:

假设开槽是的铝浓度为4g/L,(按20个工作日/月)则每天铝浓度上涨:每天溶铝大约10kg。

如果保持槽液的铝浓度在4g/L,则一天则需要处理槽液体积为2.5吨/天。

(四) 电解抛光槽磷酸回用技术

电化学抛光溶液主要为特定比例的硫酸、磷酸混合液,在使用过程中溶解的铝浓度过高时会影响抛光时工件表面溶解效率。同时,由于抛光液的高腐蚀性,传统的膜材料很难长时间保持不被腐蚀。

针对上述问题,提出了先稀释,使溶液达到对膜系安全的浓度,然后综合利用纳滤或者扩散渗析和反渗透膜,对溶液中的铝离子进行滤除。纳滤是一种新型分子基膜分离技术,是目前******上膜分离领域研究的热点之一,它与反渗透相比较,工作压力更低,又称为低压反渗透。首先,将抛光槽液引出与回收槽和水洗槽经过纳滤膜的浓液汇合,使溶液的浓度达到膜的安全水平,经过纳滤膜将溶液中的铝离子过滤。分离产物的酸液经过补加酸液或提纯可以重新利用。分离产生的浓铝溶液可以参考扩散渗析法的铝处理办法。

(五) 普通水洗槽的中水回用技术

设备是先将漂洗水分类,应用***精准的方式去除生产线漂洗水槽液中微量的无机酸根离子、金属离子、固体杂质和有机物,让漂洗水循环回用。普通水洗槽相对于工作槽浓度低,且各组分比例相对固定,通过浓缩或者反渗透膜提浓,可以分离出浓液直接返回工作槽,而纯水可以另行利用或返回纯水槽。

槽边处理是金属表面处理处理行业新兴的末端治理与循环利用的装备行业,虽然目前此项技术并未十分成熟,还受制于国内膜技术落后的影响,但它的出现让表面处理生产线由自动化生产向智能化生产迈进了一大步,更让铝阳极氧化生产线实现零排放成为可能。

四 总结

随着清洁生产理念日益深入人心,铝阳极化工艺技术的实现手段也在不断优化,传统金属表面处理生产线的清洁生产手段,如槽端管理槽、回收槽、逆流漂洗、中水回用等技术手段已经变成现代生产线的标配。******酸雾抑制剂、碱雾抑制剂、改变溶液搅拌效率和搅拌效果的文丘里喷嘴、铬酸阳极化与阿洛丁槽液除杂和转化三价铬的束烧筒、抑制阴极吸氢带出酸雾的阴极罩、微电解除杂技术以及废水治理采用的微滤提浓技术、负压蒸发浓缩技术、喷粉干燥技术......这些新技术与新装备的应用,使铝表面处理的清洁生产水平得到了大幅度提升。相信在广大表面处理科研人员与从业工作者的共同努力下,一定会开发出划时代的铝表面处理清洁生产设备与技术,为助推铝表面处理加工走向环境友好型工艺而努力。